- 江南电竞网站官网入口网址 的研究所有那些(江南电竞网站官网入口网址 28个研究所排名)

- 江南电竞网站官网入口网址 717研究所简介(中国船舶重工集团有限公司717研究所)

- 江南电竞网站官网入口网址 历届董事长(江南电竞网站官网入口网址 历任董事长)

- 江南电竞网站官网入口网址 集团715所(江南电竞网站官网入口网址 715所简介)

- 江南电竞网站官网入口网址 效益好的单位(江南电竞网站官网入口网址 28个研究所效益排名)

- 江南电竞网站官网入口网址 集团上市公司(江南电竞网站官网入口网址 集团旗下上市公司有哪些)

- 江南电竞网站官网入口网址 领导班子分工(江南电竞网站官网入口网址 领导班子成员名单)

- 江南电竞网站官网入口网址 的孙波(江南电竞网站官网入口网址 孙建中简介)

- 江南电竞网站官网入口网址 集团公司719所(江南电竞网站官网入口网址 集团第719研究所)

- 江南电竞网站官网入口网址 贪腐案(江南电竞网站官网入口网址 原总经理被提起公诉)

|

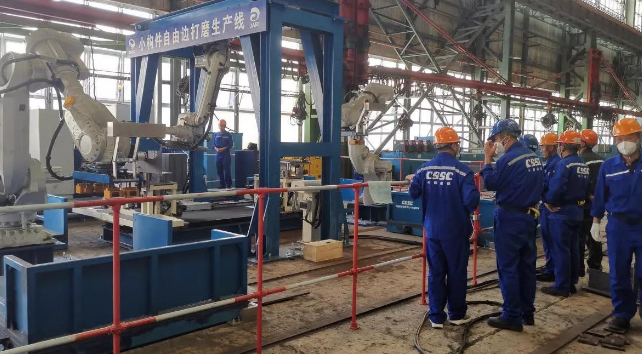

近日,由中国船舶集团第七一六研究所自主研制的国内首条船体构件自由边打磨生产线在国内某骨干船厂顺利通过试生产,并正式交付使用,使用效果获得了船厂应用单位的一致认可,船舶智造再添新动能。

“船体构件自由边圆角打磨是防止船舶内部在高盐高湿作业环境下经受腐蚀的基础,也是重要手段,其打磨精度要求非常高。”该项目技术负责人王兴华介绍,以一艘三十万吨的原油船(VLCC)为例,需要自由边圆角打磨的构件数量超过万件,尺寸范围从几十厘米到几米大小不等,自由边形状类型更是有上百种。 长期以来,种类多样、尺寸不一、自由边形状复杂、圆角打磨精度要求高的船体构件主要依赖人工操作,智能化或自动化作业一直是业界面临的一大难题。在人工作业环境下,工作人员除面临打磨环境恶劣外,构件的生产效率低下、打磨一致性差等问题也在较大程度上制约着船舶建造质量和效益的提升。 为了解决国内船厂面临的这些问题,七一六所主动对接国内某骨干船厂,深入实地勘察了解船体构件自由边圆角打磨面临的实际问题,探索解决办法。

“我们项目团队在大量数据资料研究的基础上,历时8个月时间,创新性地将多种先进传感技术、力控技术和工业机器人应用到智能化圆角打磨作业中。先后攻克了恶劣环境下三维引导、精确轨迹识别、高速振动抑制及打磨多变量控制等一系列技术难题,成功打造了国内首条替代人工作业、自主连续上下料和不间断自由边圆角打磨的生产线。”王兴华说。 相较于国外数控机床式加工作业,该生产线的问世迅速凸显出多种作业优势:在相同生产要求下,生产线整体成本较数控机床式装备下降约50%,同时解决了人工翻板面临的安全与效率的难题,具备很高的性价比;生产线能够适应船体构件多品种、小批量的特点,不同类型的构件圆角打磨可实现自主切换;生产线特有的柔性打磨工艺使打磨速率最高可达50mm/s,与数控机床式相当,较人工作业效率提高近30%,同时,打磨质量严格满足国际PSPC要求;方便添加新品种构件,配置简单,无需示教和软件开发,生产柔性度高;支持国内主流的MES、DTMS信息化系统的深度定制,方便接入信息化车间网络。 该生产线的成功交付,标志着七一六所在船舶智造领域又向前迈出坚实一步。接下来,七一六所将继续强化先进科技创新引领,不断夯实关键核心技术,积极开展相关打磨生产线的产品迭代和推广应用工作,为国内船舶、海工等制造企业的智能化、数字化转型升级贡献新力量。 |

| 船舶安全体系里的开航前检查怎么做? |

2024-03-15

|

查看详情 >> |

| 船舶质量检验有哪些方法? |

2024-03-15

|

查看详情 >> |

| 船舶防静电措施有哪些? |

2024-03-14

|

查看详情 >> |

- 船舶安全体系里的开航前检查怎么做?

- 船舶质量检验有哪些方法?

- 船舶防静电措施有哪些?

- 2024年3月14日船舶制造行业主力净流出9.0亿元!

- 江南电竞网站官网入口网址 研究所历年考研分数线(江南电竞网站官网入口网址 712所好吗)

- 江南电竞网站官网入口网址 第七研究院领导(江南电竞网站官网入口网址 第七研究所)

- 江南电竞网站官网入口网址 716研究所青岛(江南电竞网站官网入口网址 青岛725研究所)

- 江南电竞网站官网入口网址 第716研究所青岛分部(江南电竞网站官网入口网址 集团719研究所在哪里)

- 江南电竞网站官网入口网址 725研究所博士(江南电竞网站官网入口网址 704研究所研究生)

- 江南电竞网站官网入口网址 701研究所上海(江南电竞网站官网入口网址 第708研究所)